Postępy w technologii produkcji oraz innowacje w przetwarzaniu aluminium zdobywają coraz większe uznanie. Ten trend jest widoczny zwłaszcza w kontekście potrzeby połączenia lekkości z odpornością na korozję. Doskonałym tego dowodem jest branża transportowa, gdzie aluminium stanowi ważny komponent w produkcji dla sektora kolejowego czy w zakładach tworzących pojazdy off-road.

Postępy w technologii produkcji oraz innowacje w przetwarzaniu aluminium zdobywają coraz większe uznanie. Ten trend jest widoczny zwłaszcza w kontekście potrzeby połączenia lekkości z odpornością na korozję. Doskonałym tego dowodem jest branża transportowa, gdzie aluminium stanowi ważny komponent w produkcji dla sektora kolejowego czy w zakładach tworzących pojazdy off-road. Mimo wyższej ceny, koła z aluminium okazują się być opłacalnym wyborem w porównaniu z wersją stalową, dzięki mniejszej masie i znakomitej wytrzymałości.

Aluminium jest materiałem, który łatwo poddaje się obróbce. Do usuwania nadlewek z odlewów, obróbki powierzchni czy finalnego wykończenia nie trzeba stosować zaawansowanych narzędzi. Dla specjalistów z branży metalurgicznej kluczowe jest jednak połączenie optymalnej wydajności z dbałością o bezpieczeństwo. Zachęcamy do lektury artykułu, przygotowanego przez ekspertów z firmy Pneumat System!

1. Ryzyko przegrzania aluminium podczas obróbki

Aluminium może ulec uszkodzeniu przez przegrzewanie, jeśli podczas obróbki na materiał będzie wywierany zbyt duży nacisk. Jednakże, przy użyciu większości standardowych preparatów ściernych dostępnych na rynku i zachowaniu typowych prędkości obróbki, ryzyko to jest minimalne. Warto pamiętać, że prędkość obróbki zależy od wielkości tarczy w jakie wyposażone są szlifierki pneumatyczne: dla tarczy o średnicy 6 cali typowa prędkość nominalna to 10.000 obrotów na minutę, natomiast dla tarczy 7 cali – 8.500 obrotów na minutę.

2. Zmniejszona efektywność z powodu zatkania tarczy

Przy obróbce aluminium nieuniknione jest powstawanie pyłu. Akumulacja tego pyłu prowadzi do zatkania tarczy szlifierskiej, co skutkuje spadkiem jej wydajności oraz wydłużeniem czasu obróbki. Aby zaradzić temu problemowi, stosuje się specjalne spraye techniczne i preparaty woskowe, które redukują ilość unoszącego się pyłu, umożliwiając tarczy pracę z optymalną prędkością.

3. Wybór odpowiedniego środka ściernego

Przed zakupem materiału ściernego, kluczowe jest zrozumienie wymagań technicznych konkretnego zastosowania. Wielu producentów oferuje tarcze szlifierskie z tlenku glinu w połączeniu ze spoiwem o wysokiej twardości. Niemniej jednak, nie zawsze są to idealne rozwiązania. W pewnych sytuacjach bardziej odpowiednie może być zastosowanie spoiwa o niższej twardości czy ziaren ściernych opartych na węgliku krzemu.

4. Zapewnienie odpowiedniej cyrkulacji powietrza

Dbałość o efektywną wentylację miejsca pracy ma fundamentalne znaczenie w zakresie ochrony zdrowia pracowników, ponieważ pozwala na skuteczne usuwanie pyłu aluminiowego z otoczenia. Korzystanie z narzędzi wyposażonych w systemy ekstrakcji pyłu lub stolików szlifierskich z wbudowanymi systemami wentylacyjnymi to esencjalne środki ochrony, które powinny być stosowane podczas pracy z aluminium. Warto również zwrócić uwagę na fakt, że pył aluminiowy jest łatwo zapalny. Dlatego też jego odpowiednia eliminacja jest nie tylko kluczowa dla zapobiegania pożarom, ale również dla spełnienia norm bezpieczeństwa w miejscu pracy. Do najpopularniejszych narzędzi szlifujących wykorzystywanych należą szlifierki trzpieniowe, szlifierki taśmowe oraz szlifierki kątowe.

5. Wzrost efektywności dzięki specjalistycznemu osprzętowi

Chociaż obróbka aluminium nie jest procesem skomplikowanym, poprzez wykorzystanie odpowiedniego osprzętu możemy znacząco zwiększyć produktywność i komfort pracy. Zastosowanie specjalnych funkcji w jakie wyposażono narzędzia pneumatyczne, takich jak blokada wrzeciona, pozwala na zminimalizowanie przestojów i sprawną wymianę tarczy. Istotne jest również wykorzystanie systemu automatycznego wyważania, który redukuje wibracje przenoszone na użytkownika narzędzia. Taka optymalizacja nie tylko wpływa na lepszą ergonomię, ale również gwarantuje bezpieczeństwo podczas długotrwałego wykorzystywania urządzeń.

Stopy aluminium charakteryzują się doskonałą formowalnością oraz wyjątkową odpornością na korozję. Te atuty, w połączeniu z trwałością przy jednocześnie niższej gęstości niż stal, sprawiają, że aluminium jest chętnie wykorzystywane, na przykład w sektorze szybkich kolei. Dzięki tym właściwościom aluminium staje się materiałem umożliwiającym redukcję zużycia energii oraz zwiększenie ładunku, co jest kluczowe przy dążeniu do zwiększenia efektywności w transporcie kolejowym, szczególnie w segmencie przewozów towarowych.

Podsumowując, uwzględniając przedstawione aspekty, istnieje możliwość znaczącego podniesienia efektywności obróbki aluminium oraz optymalizacji wydajności pracy specjalistów z sektora metalurgicznego. Wszelkie wspomniane narzędzia i nie tylko zakupisz w sklepie online Pneumat, platformie B2B skierowanej do szerokiego grona firm przemysłowych, handlowych i warsztatowych. Zobacz sam, co oferuje sklep z pneumatyką Pneumat!

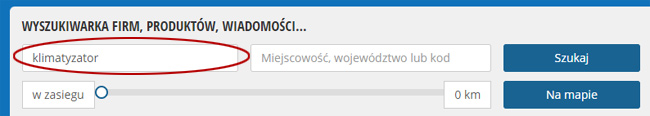

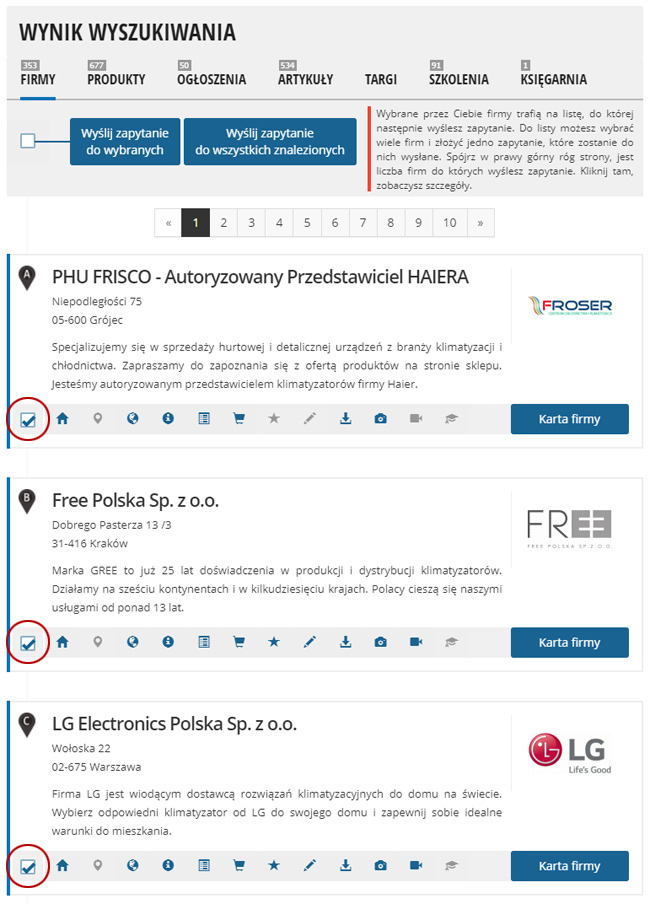

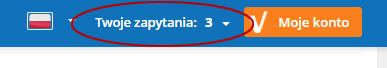

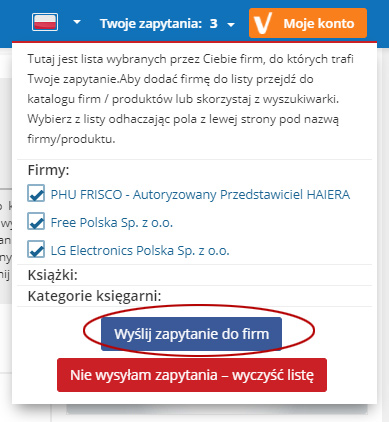

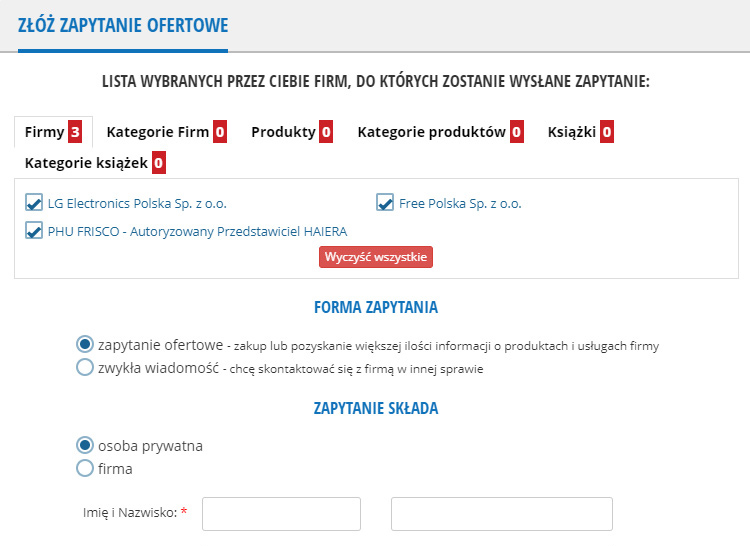

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.